Analyse der Ventilanwendung in der Kohlechemie- und Energiebranche (Teil 1)

1. Übersicht über die Kohleverarbeitung:

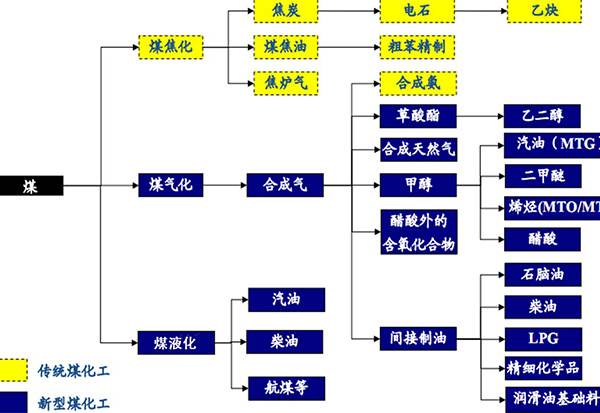

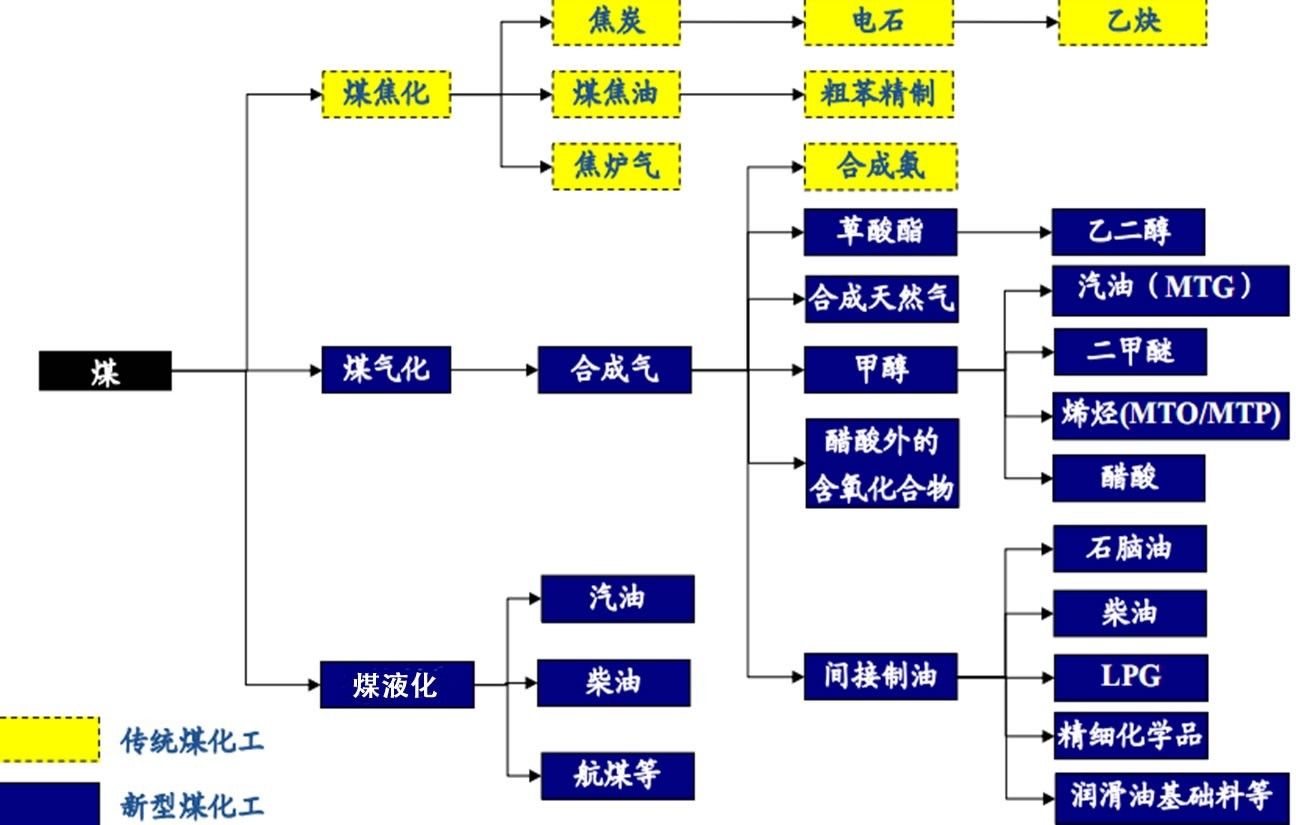

Kohleverarbeitungsverfahren verwenden Kohle als Rohstoff und wandeln sie durch physikalische und chemische Verfahren in gasförmige, flüssige und feste Brennstoffe sowie Chemikalien um. Dazu gehören Verfahren wie die Kohleverkokung, Kohlevergasung, Kohleverflüssigung, Synthesegas-Chemie und Teerchemie.

Nach dem Entwicklungsstand und der Entwicklungsgeschichte lässt sich die Kohleverarbeitung in traditionelle und moderne, neuartige Kohleverarbeitung einteilen. Die traditionelle Kohleverarbeitung umfasst hauptsächlich die Kohleverkokung und die Synthese von Ammoniak. Die moderne, neuartige Kohleverarbeitung umfasst hauptsächlich die Kohle-zu-Öl-, Kohle-zu-Methanol-, Kohle-zu-Olefin-, Kohle-zu-Dimethylether-, Kohle-zu-Erdgas-, Kohle-zu-Ethylenglykol-, Kohle-zu-Aromaten- und IGCC (Integrated Gasification Combined Cycle)-Kraftwerke. Das allgemeine Verfahren der Kohleverarbeitung ist in Abbildung 1 dargestellt.

2. Einführung in die Schließventiltechnologie für Schlackesysteme in der Kohleverarbeitung

Die Schlackesysteme von Kohlevergasungsanlagen sind sehr anspruchsvoll und stellen höchste Anforderungen an die Ventile. Diese müssen hoch verschleißfest, erosionsbeständig, verkrustungs- und verkrustungsarm sein und eine schnelle Absperrung ermöglichen. Dies gilt insbesondere für Schließventile, die hohen Drücken, hohen Temperaturen, sehr harten Medien (Kohleasche), häufigen Öffnungs- und Schließvorgängen, hohen Öffnungs- und Schließgeschwindigkeiten und einer guten Dichtheit ausgesetzt sind. Die Zuverlässigkeit muss hoch sein.

Schließventile, auch Schützventile genannt, werden in der Regel als pneumatische Zweiwege-Kugelhähne eingesetzt und sind die wichtigsten Ventile in Anlagen zur Druckvergasung von Wasserkohlebrei, Mehrstoffbrei und trockenem Kohlepulver. Jede Vergasungsanlage ist mit drei Schließventilen ausgestattet. An der Rohrleitung, die den unteren Teil des Kühlraums oder der Schlackebrecher der Vergasungsanlage mit dem Schütz verbindet (d. h. an der Einlassseite des Schützes), befinden sich zwei Schließventile, die üblicherweise als obere Absperrventile bezeichnet werden. Das Schließventil 1 wird programmgesteuert etwa alle 30 Minuten ein- und ausgeschaltet, während das Schließventil 2 ständig geöffnet und als Reserve bereitgehalten wird, um im Falle eines Lecks oder eines anderen Fehlers am Schließventil 1 sofort eingesetzt zu werden. Wenn der Flüssigkeitsstand im Kühlraum der Vergasungsanlage niedrig ist und die Verriegelung des Sicherheitssystems der Vergasungsanlage ausgelöst wird, wird auch das Schließventil 1 verriegelt, um zu verhindern, dass Prozessgas in das Schützschachtsystem gelangt und zu unerwünschten Folgen führt. Am Auslass des Schützes befindet sich ebenfalls ein Schließventil, das üblicherweise als unteres Schließventil bezeichnet wird. Der Ausgang dieses Ventils ist mit der Atmosphäre verbunden. Das Schließventil ist in die Schlackeabgabe-Steuerung der Vergasungsanlage integriert und wird der direkten Abnutzung durch heiße, hochdruckige Asche ausgesetzt. Es wird häufig ein- und ausgeschaltet und muss unter hohem Druckunterschied eine beidseitige Abdichtung gewährleisten.

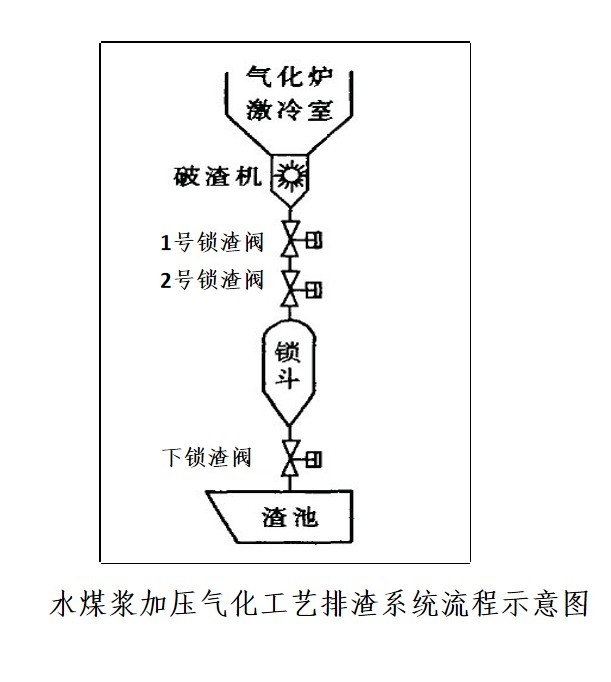

Wie das Flussdiagramm des Schlackesystems für die Druckvergasung von Wasserkohlebrei in Abbildung 2 zeigt, liegt der Vergasungsdruck im Inneren des Vergasers in der Regel zwischen 2,7 MPa und 8,5 MPa, während der Schlackesumpf mit der Atmosphäre verbunden ist. Um die Asche aus dem Inneren des Vergasers in den Schlackesumpf zu leiten, muss der Druck des Mediums auf Atmosphärendruck reduziert werden. Wenn das Schließventil 2 geöffnet und das untere Schließventil geschlossen ist, befinden sich der Schütz und der Vergaser in einem System mit gleichem Druck. In diesem Fall kann das schwarze Wasser aus dem Vergaser im Schütz gesammelt werden. Umgekehrt, wenn das Schließventil 2 geschlossen und das untere Schließventil geöffnet ist, befinden sich der Schütz und der Schlackesumpf im selben System mit gleichem Druck. In diesem Fall kann das schwarze Wasser aus dem Schütz in den Schlackesumpf abgeleitet werden.

Abbildung 2: Flussdiagramm des Schlackesystems für die Druckvergasung von Wasserkohlebrei

3. Anwendungsbeispiele für Kugelhähne in Schließventilprozessen:

3.1 Typische Betriebsbedingungen:

In einer Wasserkohlebreivergasungsanlage mit einem Betriebsdruck von 6,5 MPa und einer täglichen Kohleeinbringung von 705 t wird das Schließventil mit ca. 270 °C heißem, aschehaltigem schwarzen Wasser beaufschlagt: Bei normaler Schlackeabgabe 1057 kg/h, maximal 13700 kg/h. Es handelt sich um eine Mischung aus Schlacke und Wasser, wobei die Asche 50 % ausmacht. Die Aschepartikel haben in der Regel eine Größe von 3 mm bis 50 mm. Das schwarze Wasser enthält Wasser, CI, H2S, Fe2O3, SiO2, Al22O3 usw. Der Prozess ist sowohl chemisch korrosiv als auch mechanisch abrasiv. Daher werden Schließventile hauptsächlich in Medien wie Schlackewasser, Kohlebrei, Stickstoff, festen Pulvern und Granulaten eingesetzt.

3.2 Merkmale der ausgewählten Produkte:

① Es werden Kugelhähne verwendet, die ein nicht blockierendes Strömungsdesign aufweisen und mindestens 100.000 Druck- und Temperaturzyklen aushalten.

② Das Ventil ist beidseitig dichtend und erreicht bei maximalem Druckunterschied (bei Atmosphärendruck im Auslass) in beiden Strömungsrichtungen die Dichtheitsklasse ANSI B16.104 Class V.

③ Es muss berücksichtigt werden, dass die Materialien der Ventilteile und des Strömungskanals bei Stoßbelastung, Korrosion und Abrieb die bestmögliche Verfügbarkeit aufweisen. ④ Der Überdruckbereich des Ventils ist größer als das 150-fache seines maximalen Arbeitsdrucks.

⑤ Schnelles Ansprechverhalten erforderlich: Die Schaltzeit von "Volloffen auf Vollgeschlossen" oder "Vollgeschlossen auf Volloffen" beträgt 3 bis 8 Sekunden, wobei sichergestellt ist, dass das Ventil seine Endposition erreicht.

3.3 Einführung in die BFA-Serie von Metall-Hartdichtungskugelhähnen

3.3.1 Merkmale der Produktstruktur

(1) Die Innenteile bestehen aus 316 und Speziallegierungen. Die Dichtflächen werden durch Nitrieren, Auftragsschweißen von Stellite-Legierungen oder Wolframcarbid-Spritzen gehärtet.

(2) Der Ventilschaft besteht aus ausscheidungsgehärtetem Edelstahl XM-19 oder 630 usw. Der Ventilschaft wird oberflächennitriert, und die Verbindung zwischen Ventilschaft und Kugel erfolgt über eine Keilverbindung.

(3) Es werden Importlager verwendet, um die Dichtwirkung der Lager zu gewährleisten und zu verhindern, dass Kohlepulver in die Lager gelangt und diese beschädigt.

(4) Die Ventilsitzfeder besteht aus importiertem Schnellarbeitsstahl. Die Feder ist stabil und zuverlässig.

(5) Beidseitige Abdichtung, Dichtheitsklasse bis ANSI B16.104 Class VI.

3.3.2 Einsatzbedingungen für BFA-Metall-Hartdichtungskugelhähne (am Beispiel von PDS-Hochfrequenzschaltbetrieb)

Das PDS-Hochfrequenz-Schnellschluss-Regelventil wird in der Beschickungseinheit von Polypropylen- und Polyethylenanlagen verwendet. Aufgrund des langfristigen Hochfrequenz-Schaltbetriebs (durchschnittlich über 100.000 Schaltzyklen pro Jahr, maximal 500.000 Schaltzyklen), starker Temperaturschwankungen, feinster Pulver, dreiphasiger Medien und extrem rauer Betriebsbedingungen sowie der Verriegelung und Steuerung des Systems, beeinflussen die Stabilität und Zuverlässigkeit des Produkts den stabilen Betrieb der Anlage direkt. Ein Ausfall führt zum Stillstand der gesamten Anlage und verursacht enorme Verluste. Um diese Situation zu verbessern, hat die Firma Ekmexun dieses Armaturen-Betriebsventil untersucht und hergestellt. Die Struktur des Hochfrequenz-Regelventils, die Dichtungsmaterialien, der Stellantrieb und die pneumatischen Zubehörteile, das Herstellungsverfahren und die Qualitätsprüfung wurden innovativ optimiert, wodurch das Problem der Beschädigung der Dichtflächen des Kugelventilsitzes bei Hochfrequenzschaltung gelöst wurde.

Weitere Branchenanwendungen

China-Fabrik: Eicmation (Jiangsu) Fluid Control System Co., Ltd.

Tel: +49 02161 3046062

E-Mail: info@eicmation.de

Adresse: Willicher Damm 129, 41066 Mönchengladbach, Germany

China-Zentrale: Eic (Shanghai) Pipeline Control System Co., Ltd.

Telefon: +86021638085731

E-Mail: info@eicmation.com

Adresse: 16F, Changhui Building, No. 799, Yinxiang Road, Jiading District, Shanghai

China-Fabrik: Eicmation (Jiangsu) Fluid Control System Co., Ltd.

Telefon: 400-670-1280

E-Mail: info@eicmation.com

Adresse: North Shengye Road, Valve Industrial Park, Nanyang Town, Dafeng District, Yancheng City, Jiangsu Province

Copyright © 2025 Eicmation (Jiangsu) Fluid Control System Co., Ltd. Alle Rechte vorbehalten.